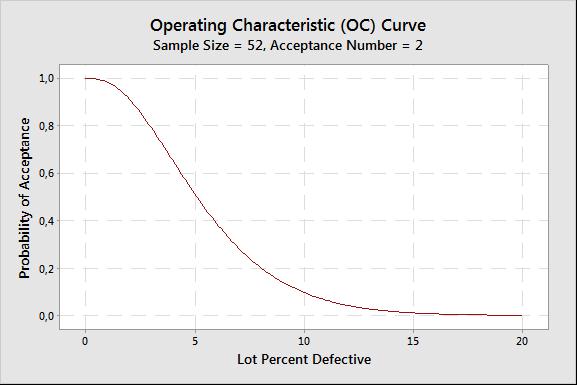

در این بخش از پستهای سایت شما میتوانید مطالب مربوط با نمونه برداری پذیرشی یا نمونه گیری را مشاهده نمایید. این دسته از پستها شامل موارد زیر میشوند:

1- مقالات و ویدئوهای آموزشی؛

2- مراجع و راهنماهای معتبر علمی در خصوص نمونه برداری پذیرشی؛

3- خبر برگزاری دورههای آموزشی آکادمی برای آموزش ASP.

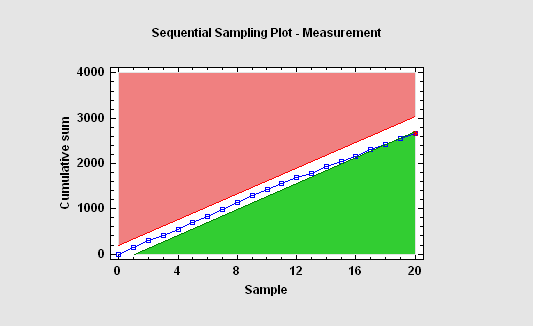

- 1

- 2